003 町工場の事業スタイル - 受発注のポイント

1. 町工場のビジネススタイルとは!?

皆さんが町工場に加工の仕事を依頼した後、町工場側では一体どのようにその加工案件が処理されていくのでしょうか。

ここでは、受託製造業の工期、加工スケジュールについての考え方をご紹介します。

町工場側の事情が分かった上でご相談いただければ、製造の依頼も非常にスムーズになると思います。

町工場の典型的なビジネススタイルは次のような2通りが考えられます。

① 大口顧客からの量産品やボリュームの大きい案件の受託製造

② その他顧客からの多品種、単発品、小ロット品の受託製造

①はその町工場ビジネスのメイン事業です。

大口顧客、いわゆるお得意様からの仕事という事です。

基本的にはどの町工場もお得意様を抱え、そのお得意様用に機械設備を整え、社内体制を構築していると言えます。

そうは言っても、お得意様のビジネスだけでは事業が成立しなくなっている町工場が非常に多いのが現状ですね。

お得意様の仕事だけで機械設備や人員が100%稼動していれば問題ないのですが、製造側の要望どおりには仕事は回ってきません。

タイミングによっては機械が数日空いてしまったり、1シーズン丸々受注が来なかったり、、、といったことも起こります。

そこで登場するのが②のような、単発案件など多品種少量の受託製造です。

どんなお客様からどんな案件が飛び込んでくるかわかりません。

しかし、うまく空いた機械や作業者の穴を埋められれば、それだけ収益が良くなります。

町工場の多くは、①を基本としながらも、②をうまく組合せて事業運営をしているところが多いようです。

もちろん、ほぼ100%が①のような固定的な仕事を請負っている会社もありますし、試作屋さんのようにほぼ100%が②のような単発案件ばかり請負っている会社もあります。

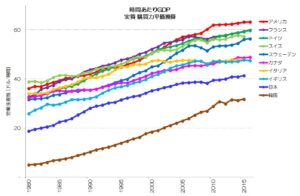

ただ、①のようなボリュームのあるビジネスは、海外生産に切り替えられやすく日本国内では減っているのが実情のようです。

2. 町工場の工程管理はモザイク模様!?

町工場ではそのような受託製造案件をどのように管理・運営しているのでしょうか。

機械設備を主とした加工業者では、加工機械ごとのスケジュール表を作成し、工程管理を行っている所が多いようです。

少しイメージを持って頂けるよう、スケジュール表(工程管理表などとも呼びます)の簡単なサンプルを見てみましょう。

縦軸が加工機械、横軸が日程の表となっています。

まずは、お得意様の加工案件だけを抜き取ったものを表示してみます。

色を塗ってある部分が加工機械で加工する予定が入っている事を表します。

同じ色は同じ顧客であることを表します。

(工程管理の仕方やスケジュールの作り方は個々の会社で異なります)

ここからこの町工場で流れている仕事の色々な事が読み取れると思います。

例えば製品Aというのは、旋盤1→フライス1→放電1といったように複数の加工機械を経て製造されることがわかります。

また、製品Aや製品B、製品Eは定期的に入ってくるようですが、製品Cのようにたまにしか入ってこないけれど一定期間機械を占有するような案件もあります。

フライス2は製品Eを製造するのに使用していますが、週に1日ずつしか稼動していません。

フライス3や旋盤3に至っては、まったく使われていないようです。

いずれにしても、空白の部分が多く見られます。

これだけで会社として維持、発展していければ良いのですが、そうも言っていられない時代です。

現実としては、この空白部分に単発案件等をどんどん入れていくわけです。

お得意様用としては使わないような機械も積極的に活用していきます。

実際には次のような感じになっていると思います。

上のスケジュール表と見比べていかがでしょうか。

様々なお客様に向けての、多様な仕事がまるでモザイク模様のように埋められている状況です。

実際にはこのように、できるだけ隙間を埋めて稼働率を少しでも上げるような運営をされることが多いようです。

3. 費用は時価、納期はタイミング次第

このような実情を踏まえたうえで、受託製造業の納期の考え方についてお伝えしましょう。

単発や小ロット案件の場合の納期はどのように設定されるのでしょうか。

もちろん、大きさや難易度、数量などによって大きく変わります。

ここでは、一番お問合せの多い、手のひらサイズから数百mm程度までの、中級サイズの切削加工品についてイメージしてみましょう。図面などを提示して納期を尋ねると、概ねこんな回答が返ってくるのではないでしょうか。

「標準納期:3~4週間程度(詳細は発注タイミング次第)」

比較的簡単に作れそうなものでも、これくらいの納期を提示されることが多いと思います。

その理由は、まさに先ほどのモザイク模様からくるのです。

どの町工場も、常にスケジュール表を加工案件で埋めるために必死になります。

色々なお客様からの引き合いが同時進行で進み、注文が確定する度に、時々刻々とスケジュール表が埋まっていきます。

基本的に当面2週間程度は常に埋まっている状態です。

つまり通常は注文を受けても2週間程度は加工に着手できません。

実際に加工そのものに要する期間が1~2週間としても、着手するまでのおよそ2週間が加わって、標準納期3~4週間という回答になるわけです。

ただ、偶然スポット的に機械が空く場合もあります。

こういったときは、超短納期でも対応できたりします。

逆にタイミングが悪いと、「あと5分早ければ。。。」なんてこともあります。

4. 短納期を素早く確定する発注のコツ

短納期の案件など、迅速に注文を決めたいのは、発注者様も町工場側も一緒だと思います。

そこで、注文を素早く確定するための、必要な情報を列記してみます。

本来発生しなくても良い余計なやり取りをしている間に、スケジュールが埋まってしまうなどという事も良くあります。

1回あたりに必要十分な情報を伝達し、できる限り情報の行き来を減らしたいですね。

次のようなことを意識して情報交換できると、とてもスムーズな注文に繋がりますので是非意識してみてください。

① 製品の仕様、品質要求をできるだけご提示下さい

・ 図面、CADデータ、仕様書

・ 文書化されていない、その他特記事項

② 受託の範囲をできるだけ明確にして下さい

・ 材料は支給なのか自達なのか(支給の場合の材料サイズ)

・ 表面処理を含めるかどうか

③ 日程に関する情報を明確にご提示下さい

・ 納品期日

・ 見積期日、発注予定日 ← これが非常に大事です

④ 発注数量やリピート性についての情報をできるだけご提示下さい

・発注数量

・リピート性/発注頻度

⑤ ご予算があればできるだけご提示下さい

特に予算、類似品実績単価など、見積金額の参考となる単価があればできるだけご提示下さい!

要求事項や難易度などによって、見積金額は数倍の振れ幅があります。

それを一定の範囲に抑えるには、町工場側としてはできる限りの情報をご提示いただきたいのです。

5. こんなにも違う!「見積金額」の不思議

製造業における、見積金額の相場をご存知でしょうか。

特に最近の傾向から述べますと、極端に言えば「時価」です。

「相場」といった感覚は無くなりつつあると思います。

以前は図面を複数の加工業者に渡して相見積を取ると、ある程度の範囲で似通った見積金額が提示されたのではないでしょうか。

A社が50,000円、B社が52,000円、C社が45,000円といった感覚でしょうか。

現在は、数倍程度バラつく事がザラです。

A社が50,000円、B社が100,000円、C社が30,000円といった感覚です。

理由は次のことが考えられます。

① 低価格路線と高付加価値路線の企業で二極化している

② 同じ図面でも見積担当者によって見方が大きく異なる

①は製造業では類似業者同士の価格競争が激しかった事が名残として残っているように思います。

特に郊外やアジア圏で受託製造を安価で請負う業者が増えたため、国内の受託製造業者も極端な低価格路線で請負う会社が増えたようです。

会社を継続していく上で絶対に割ってはならない時間単価の水準を大幅に下回ってでも仕事を取ろうとする加工業者も増えてきています。

一方で、主に世代交代などを経て、高付加価値化路線に切り替え、大きく成長する企業も増えてきました。

これらの事業者が混在していますので、大きく金額がばらつく要因となっています。

②は特に複雑形状、高精度加工などの高付加価値案件に当てはまる事が多いのですが、見積担当者によって考える工数、工期が大きく異なります。

これは、見積の際に提示される諸条件により、かなりの影響を受けます。

公差が厳しすぎるとか、試作してみないとできるかどうかわからないなど、見積もり時の不確定要素をどのように金額に盛り込むかは非常に難しいところですね。

あるいは、発注担当者と受注側との信頼関係の度合いによっても影響を受けます。

例えば作り直しの分まで考えて、どれだけ金額に保険をかけておくかといった面もあります。

これを信頼コストなどとも呼びます。

このような不確定要素が入り混じって、3倍程度は見積もり金額がばらつくわけです。

今回は受託製造業の事業形態についてご紹介しました。

私たち町工場はこのような観点で動いているという事をまずはご理解いただきたいのです。

その上で、発注側、受注側それぞれでどのように交渉すればスムーズなビジネスに繋がるのか、試してみてください。

別の機会にご紹介しますが、既に国内の受注業者は猛烈な勢いで淘汰されています。

生き残った業者は薄利多売のビジネスと、高付加価値ビジネスとに2極化しています。

前者は更なる淘汰が進み、後者は既に顧客を選んでいるような変化が進んでいます。

以前のように発注者側が全ての主導権を持つ時代が終わりつつありますが、それをご存じない発注者様が多いのが実情と思います。

受注側、発注側の事情が分かったうえで、うまく橋渡しの出来るインテグレータ、ハブ機能の存在が強く求められている時代と言えそうです。