006 急激なコストアップは何故? - 物価と事業承継

1. 事業継承の実態とは

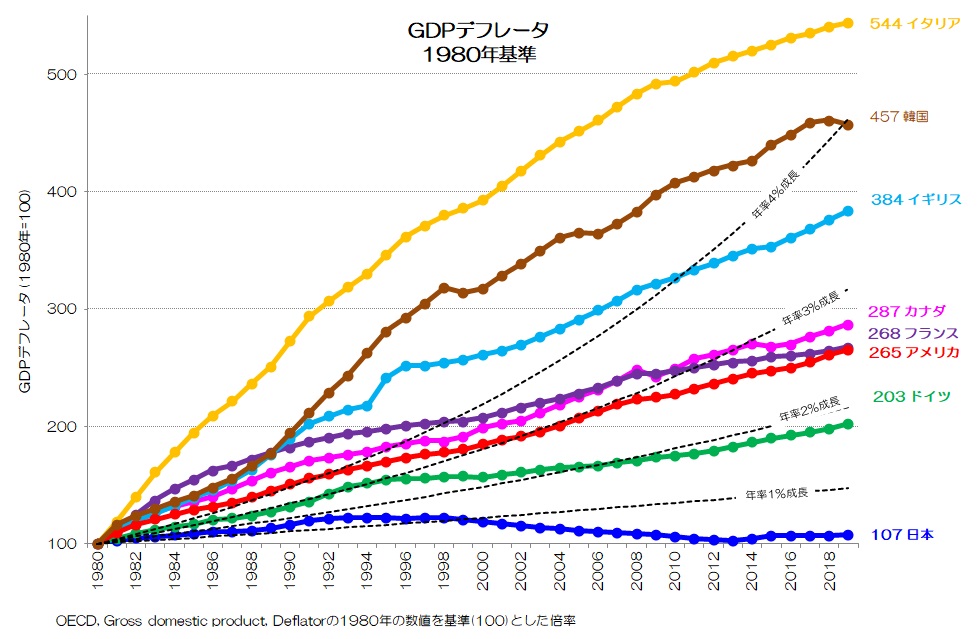

今回は、近年急激に進む受託製造のコストアップについてのご紹介です。

従来業者からの切り替えに伴って、大幅にコストが上がる時代になってきました。

2022年に材料費が高騰したこともありますが、実はそれ以外にも大きな転換のポイントがあるようです。

近年当社でも「従来の下請け企業が廃業したので、代わりに作ってくれないか」とのご相談を良くいただきます。

そのほとんどが、当社の時間単価である4,500円/時間で評価すると、3分の1や5分の1という状況です。

このような金額の乖離があまりに大きいため、加工を受託する前に、お客様と一緒に価値づくりから始めるような事例が増えています。

何故このような事態になったのでしょうか。

「新規取引業者の見積書を見たところ、従来の発注費の2~3倍となり、話にならない。当社も商品の卸値をずっと変えていないため、この金額は許容できない。したがって、従来と同等かそれ以下で受託してもらえる加工業者を他に探す事にした。」

多くの国内メーカーでは、上記のような事例が後を絶ちません。

そしてなかなか要望に沿える安価な事業者が見つからないのが実情のようです。

2. まずは物価について考えてみる

例えば現在の1万円と、40年前の1万円は同じ価値を持つのでしょうか。

現在と当時のモノの価値は大きく変わりますので、同じ1万円で買えるものも異なります。

その違いが、すなわち物価の違いというわけですね。

それでは、日本における物価はどのような変遷を経てきたのでしょうか。

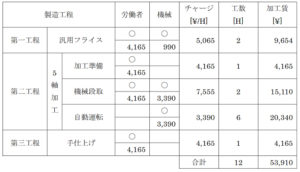

物価の考え方や尺度は様々なものがあるそうなのですが、ここでは代表的な消費者物価指数とGDPデフレータについてみてみましょう。

図1 日本 物価指数

総務省統計局データおよびOECD.Statより

このグラフを見ると、1990年頃から物価がほぼ横ばいである事がわかります。

GDPデフレータに至ってはむしろ減少していますね。

2017年現在から40~50年前はいわゆる高度成長期にあたりますね。

この時の物価は経済成長に合わせてどんどん上昇しているのが見て取れます。

現在の感覚からすると、45年ほど前の1970年は約3分の1、1975年で約2分の1の物価であることが分かります。

つまりは、現在の感覚で4,500円/時間の仕事が、1970年では1,445円/時間、1975年では2,466円/時間となるわけです。

取引開始の当時に、この物価水準で単価が決まったとして、そのままずっと値段が変わらなかったのだとしたら、現在でも1,500~2,500円/時間の仕事をしている町工場も少なくないのかもしれません。

長年行われてきた取引の継承の問題点の要因の一つに、過去の物価で決まった仕事が値上げされずに残り続けているという事が考えられそうです。

本来物価が上昇するのであれば、それに合わせて企業は加工賃を値上げし、従業員の賃上げをするのは当然のことです。

あるいは、設備投資を進めて、従業員一人あたりの生産性を向上させる必要もあるでしょう。

しかし、物価が上がっていくにも関わらず、加工賃を変えないのは何故なのでしょうか。

加工賃を変えないという事は、従業員の人数や賃金が増えない、新しい機械が買えない、という事を意味するのではないでしょうか。

下請け企業だけでなく、メーカー側も売値を変えていないケースが多いようです。

つまり、物価が上昇しても、売値も仕入れ値も変えていないという事ですね。

このような「値段を変えない」という慣習が、結果的に1990年代以降の物価の停滞に大きく影響しているように見受けられます。

3. 物価が上がるのが普通

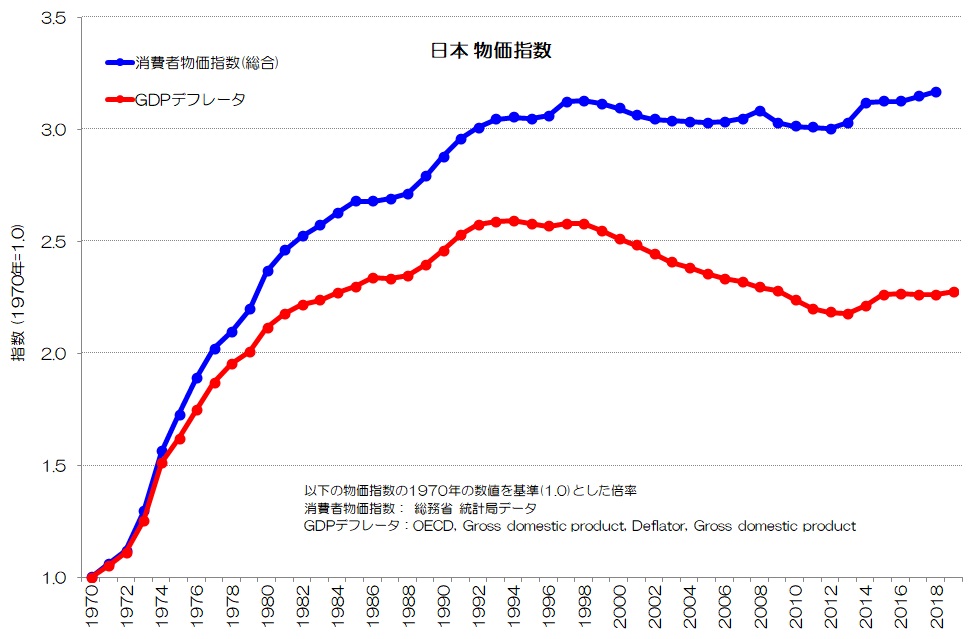

図2 GDPデフレータ

(OECD統計データを基に作成)

上のグラフは各国の物価を表すGDPデフレータについて、1980年を基準(1.0)とした倍率です。

他の先進国は右肩上がりで物価が上がっている事がわかりますが、日本だけ停滞が続いています。

ピークとなる1997年から見れば減少すらしていますね。

このように、物価=販売価格が変わらないというのは極めて異常な事態であることがわかります。

物価が上がり続ける他国に対して、日本は相対的に物価水準が下がっている状況とも言えますね。

4. 企業物価指数も見てみよう!

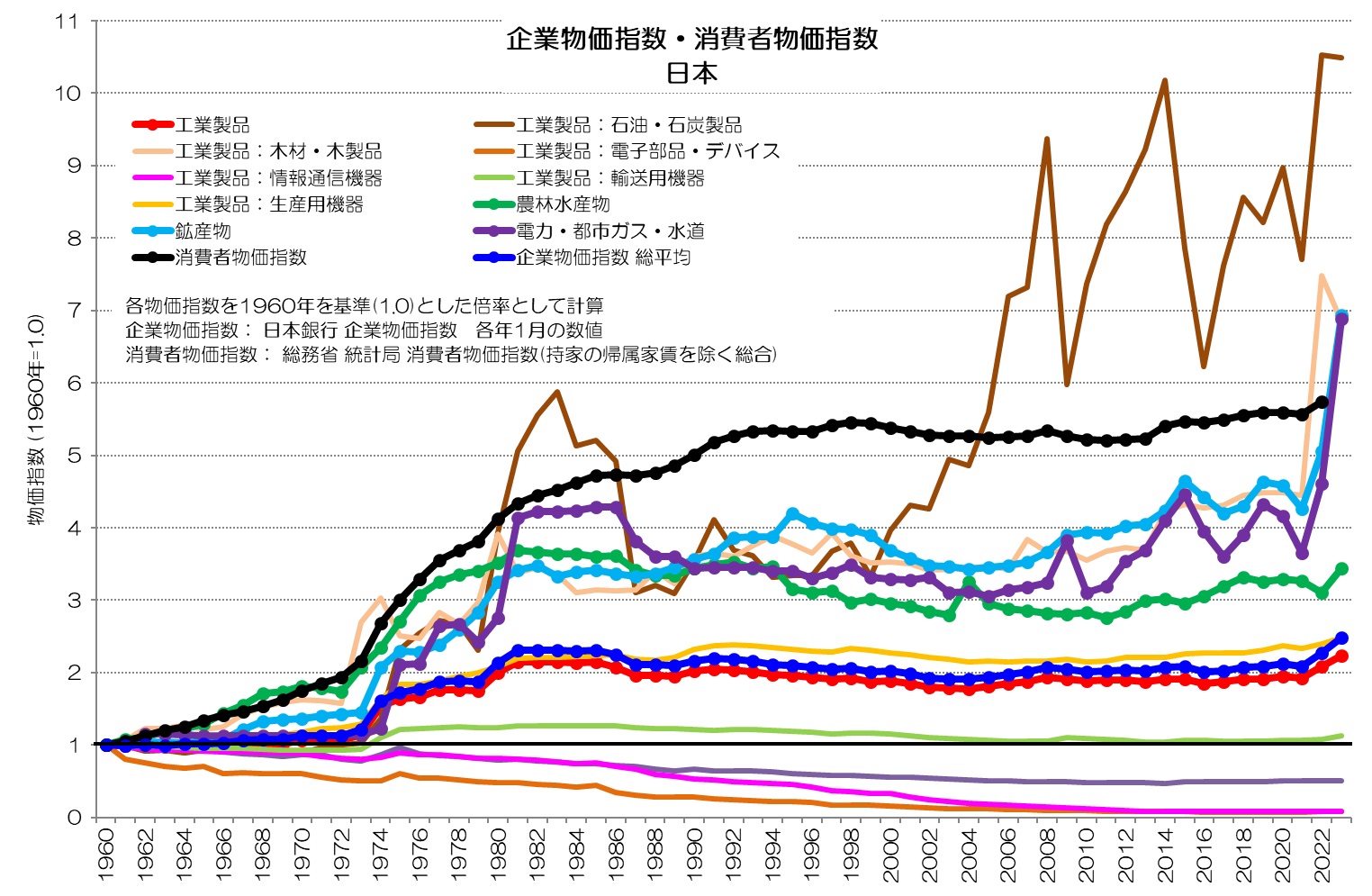

続いて、消費者物価指数ではなく、企業物価指数についても見てみましょう。

図3 企業物価指数

(日本銀行 企業物価指数より)

図3が企業物価指数と呼ばれる物価指標です。

それぞれの項目について1960年の水準を1.0とした倍率として表現しています。

まず企業物価指数の総平均(青)に着目すると、1981年ころからやや減少して横ばいが続いてきたことになります。

消費者物価指数よりも、企業物価指数の方が長期にわたり停滞してたことがわかりますね。

工業製品が総平均とほぼ同じような推移となっています。

企業物価指数の中で工業製品の占める割合が高い事を示していると思います。

一方で、電子部品・デバイス、情報通信機器などは1960年の水準よりも大幅に値下がりしているという事になりますね。

電子部品・デバイスや情報通信機器は、処理速度や通信速度の向上により、1単位当たりのコストが下がったという事になります。

これは、技術革新を表している事にもなりますね。

一方で、石油・石炭製品は2000年あたりからかなり高い水準に達し、アップダウンしながら高止まりしているような状況です。

鉱産物、電力・都市ガス・水道、木材・木製品は2022年に入り急激に値上がりしています。

昨今のコロナ禍や、ウクライナ危機に加え、円安の影響も大きいかもしれませんね。

5. 売値の適正化

現在の日本の製造業では、何十年も前の物価水準の単価を引きずっているのかもしれません。

従来の仕事では事業にならず、事業継承が進まないという事でもそれが良く表れているのではないでしょうか。

一方で、作っているものは一緒でも、品質管理やコンプライアンスなど、仕事に付随する間接業務の負担はむしろ増えています。

これらの負担は当然売値に転嫁されるべきものですので、同じものを作っていてもその価値は上がっているはずです。

このような中で、販売価格が変わらないということ自体が異常事態である事をまずは認識する事が必要かもしれませんね。

受注側は安易に値上げすると、他社に仕事を転注されるかもしれない、などと考え自主的に値上げしない企業も多いようです。

このような仕事は承継されず失われ、結果的に困るのは発注側のメーカーとなってしまいます。

そして、今まで安価に作っていた下請け企業が廃業し他のサプライヤーに発注しようとした途端、何倍にもコストが跳ね上がることになるわけです。

当社周辺でもこのような話が極端に増えてきました。

仕事は価値創出の代行業です。

発注側としても、自社で作るとしたらいくらかかるかを計算してみると、発注金額が適正なのかどうかがわかると思います。

余りにも安すぎる仕入に依存しているのであれば、その分自分たちの仕事の価値も毀損している可能性があります。

まずは現在の値付け感について、受注側も発注側も一度棚卸してみると良いかもしれませんね。