008 取引関係再構築のポイントとは? - 対等な取引と信頼コスト

1. 中小企業の稼ぐ力とは?

今回はサプライヤーとの取引関係の変化についてご紹介したいと思います。

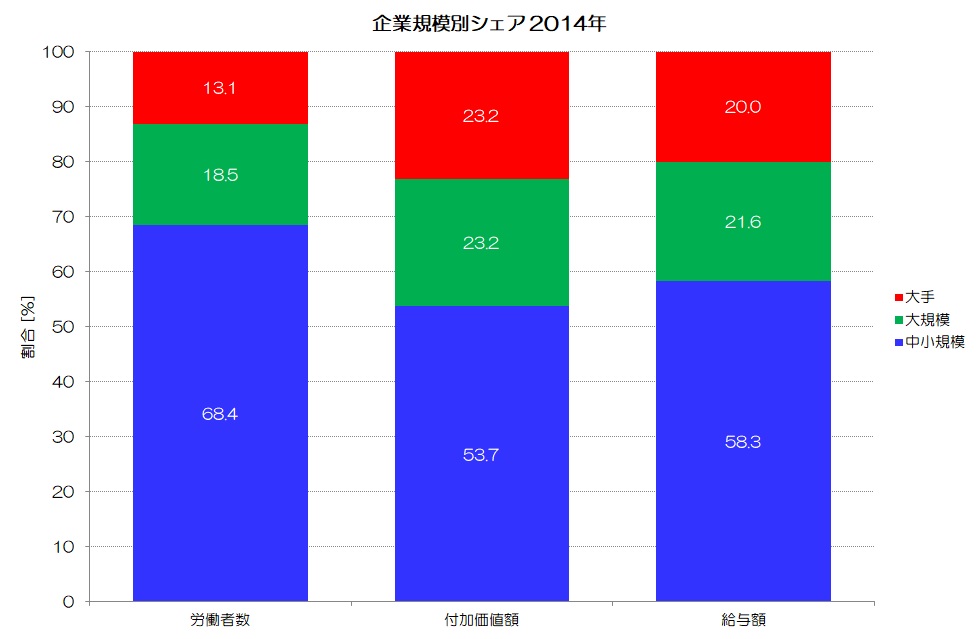

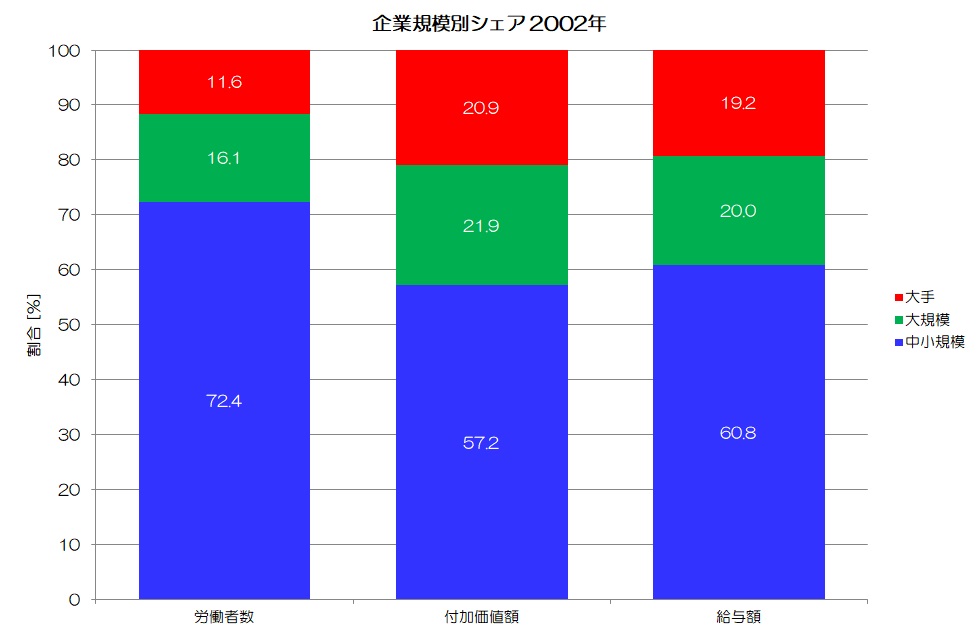

まずは、下のグラフをご覧ください。

図1 各種指標のシェア(左2014年、右2002年)

経済産業省 工業統計調査より

製造業の労働者数、付加価値額、給与額の全体の中での割合を図1にまとめてみました。

零細、小規模、中規模企業はひとまとめに中小規模としています。

2014年時点で労働者数は、中小規模が全体の68.4%を占めますが、付加価値額は53.7%程度になっています。

付加価値額、給与額ともに中規模企業が大体平均値となりますので、中小規模の一人当たり付加価値額、給与額は平均値以下の人の割合を示す事になります。

つまり、所得が平均値以下の労働者が全体68.4%ほどを占めるという事ですね。

全体の2/3が平均値以下、1/3が平均値以上という事です。

稼ぐ力の弱い中小企業が減少しているものの、依然として労働者数の大半は平均給与や付加価値額の低い中小企業に偏っている事が見て取れます。

いわゆる町工場の大半は19名以下の零細企業です。

実は、小さな町工場ほど多品種少量品を扱っている所が多いのです。

量産を手掛けているような零細企業から淘汰されている、と言った方が実態に近いかもしれません。

特にメーカーの開発品の部品製作などでは、単発の仕事で多品種の加工部品を製作しなければなりません。

量産メーカーは多品種少量用の製造設備は限られていたり、そもそも設備していなかったりしますので、こういった仕事は色々な経路で、結局は零細企業に回ってくることが多いのです。

長期的にはメーカーの需要そのものが減少しているのかもしれませんが、それ以上の勢いで零細の町工場が減少していると思います。

この12年間で見ても、事業者数は3分の2になっています。

更に個人事業も含め、統計データに反映されない零細企業は、実は相当数あります。

統計に入らない倒産、廃業が実はかなり多いのではないでしょうか。

多品種少量生産、単発の開発品の製作を専門で請け負うような中小零細企業も減ってきています。

その原因として考えられるのは、中小零細企業の対価が低く、資金繰りが悪化して倒産を余儀なくされる企業や、低所得な仕事に人が集まらず後継者がいないために廃業を余儀なくされる企業が増ている事が挙げられます。

2. 進む町工場の変化

仕事を下請けに出す立場からすると、外注に出す選択肢が急激に減ってきていると言えます。

生き残っている中小零細企業は2極化しています。

A:安値競争を繰り返しながら生き残っている企業

B:事業を高付加価値化して成長している企業

2極化していますので、平均を取ると従来からの変化があまり無いように見えるのかもしれません。

事業を高付加価値化している企業は、現在忙しいところがほとんどでしょう。

サービスの質を上げ、労働生産性を向上させているはずです。

需要よりも供給が減っている局面ですから、このギャップにより仕事も絶えないはずです。

こういった企業は、新しい高付加価値の仕事が舞い込む循環に入ります。

残念ながら、相見積もりを取られている事が分かっている価格勝負の仕事にまで手が回りません。

よくメーカーや商社の仕入れ担当さんから「見積もりが返ってこない」という話を聞きますが、このような事情が背景にある事も大きく影響しているかもしれませんね。

本来は、発注側もこうした付加価値の高いサービスを提供できる協力企業を持っていることを強みとして、より高い価値の仕事を開拓する事が必要になると思います。

「見積金額がばらける」事情も、このような背景から推測できます。

2極化した中小零細企業のうち、Aのパターンの企業は値段を下げてでも仕事を取りたい企業です。

当然限界ギリギリの金額で見積を出すでしょう。

あるいは、昔の物価水準を引きずった単価設定の企業もあると思います。

私の感覚値で言えば、このような企業は1,500~3,000円/時間の見積金額と考えてよいと思います。

残念ながら、この時間単価は今後の事業の持続可能性が極めて低いと言えます。

Bのパターンの企業は、自分たちの対価についてしっかりと認識し、顧客に請求します。

企業ですから、自分たちの仕事の適正な価値で取引するのは当然です。

イメージとしては5,000~8,000円/時間の見積金額となるのではないのでしょうか。

それでも、この単価は「ぼったくり」という水準ではありません。

最新の設備投資をして、質の高い従業員を雇用していれば当然これくらいの付加価値を生み出さなければいけないわけです。

上記からいえる事は、その企業の置かれている状況だけでも、3~4倍の価格差が生まれてもおかしくはないという事です。

さらに、見積の担当者によっては、想定する工数や、リスクの度合いが大きく変わります。

特に、クレームや難易度の高さによる再製作や手直しの発生は、受注企業からするとリスクになります。

図面から読み取れるリスクばかりではありません。

むしろ図面に書かれていない部分に、リスクの多くが隠れています。

この見えないリスクを、どの程度見積金額に盛り込むのかが非常に難しいのです。

3. スムーズに発注に繋げるコツとは!?

見積金額がばらけたり、想定よりも大幅に高くなってしまうような場合の要因について、少し具体的にご紹介したいと思います。

a. 見積についての条件(レベル感)が十分に共有できていない(コミュニケーション不足)

b. 過去の案件で過度な品質要求などがあり、警戒されている(信頼コストが高い)

c. そもそもの図面で要求している品質レベルが高すぎる(過剰要求)

a,については、私も常々感じているところです。

エンジニアのお客様からお引き合いいただく際には、特に注意したいポイントであるとか、隅Rがどの程度必要かといった加工の内容に踏み込んだ部分まで十分にすり合わせが行えますので、精度の高い見積もりが可能です。

しかし、図面が送られてきただけで、その他の条件は一切得られないまま見積金額を要求されるケースというのが残念ながら非常に多いです。

こういった場合は正確な見積算出が難しいのです。

見積算出に図面以外で最低限必要な情報は次の通りです。

- 手配数量、リピートの場合はロット数

- リピート性の有無、頻度

- 請負の範囲(図面の内容すべてなのか、一部なのか)

手配数量は見積金額に大きく関係します。

同じ部品を製作する場合でも1個製作する場合と、10個製作する場合では、段取り工数などを割がける数量が変わりますので、1個あたりの作業工数が変わり単価が大きく変化します。

当然、1回あたりの手配数量が増えるほど単価が下がります。

b.については、良くこんな話を耳にします。

「新規のお客様からの仕事を受けて、通常の感覚で加工して品物を納めたけれども、1か月後に外観に傷があるとクレームが入り再製作になった。」

「もともとその公差は厳しいから外れるかもしれないという前提で加工の仕事を受けたはずなのに、1μm公差から外れたため全品再製作になった。」

こういった話は、あげればきりがありません。

町工場あるあるの典型例ですね。

エンジニアに確認したらOKなことも、間に他の部署や企業が入る事で、すり合わせができず、とにかく「図面通り」でなければNGとされる事が多くなっています。

お客様の中では、こういった硬直性を「品質管理」や「コンプライアンス」という言葉で済まされているのかもしれません。

しかし残念ながらこういったケースが重なると、受注企業としてはそのリスクを全て価格に転嫁せざるを得ないわけです。

「あのお客さんだから1回分は再製作できるだけの単価にしておこう」といった話になるわけですね。

このような顧客との信頼関係をリスクとしてどれだけ売値に反映するかというコストを「信頼コスト」と呼んでいます。

見積金額のばらつきにはこの信頼コストが最も不確定で大きな変動要因となります。

c.については、最近の風潮ですが非現実的に厳しい寸法公差、実現が極めて難しい形状があるなどの問題があります。

ぱっと見た感じでは難しくない加工品ですが、注意深く見てみると極めて難易度の高い加工であるとわかる事があります。

それを見抜けずに、安易に安い金額で見積を出して、再三作り直しを迫られるという経験は、町工場の営業担当者は誰しも経験しているはずです。

実際には、加工してみないとわからない、という図面が多いのが現実的な意見でしょうか。

真面目に図面通り作ろうとすればするほど、コストはあがるのです。

残念ながら、メーカーサイドで設計と製造現場が離れているなど、製造のノウハウを知らずに設計されたと思われる図面が増えています。

上記のa~bと、前述した物価やビジネススタイルが相まって見積金額が出てきます。

例えば、図面と手配数量だけをメールで送って10社ほどに見積依頼した場合、最安値と最高値で5倍以上開きがでる事も少なくないと思います。

4. 見積もりがたらい回しに??

以前から製造業では、見積のたらいまわしが非常に良く起こっています。

特に値段を下げたいだけの相見積もりは、すぐにわかりますのでたらい回しになりやすいですね。

私たちは日々様々な加工案件のご相談をいただいています。

その中でもこのように誰も引きたがらない「ババ抜きのジョーカーのような案件」が極めて多いのが実情です。

私たちは今の状態を、自嘲を込めて「ジョーカーばかりのババ抜き大会」と呼んでいます。

誰がカードを引いてもジョーカーばかりという事で、一向に上がれないという事です。

見積もりの回答がなかなか返ってこない裏には、このような受託製造業の構造変化が隠れているかもしれません。

既に淘汰が進んでいる受託製造業ですから、今後単発品や多品種少量品の依頼をしようにも、以前ほど手を挙げられる企業は多くないはずです。

以前は、「こっちが高ければ、あっちの下請けに転注しよう」と、容易に下請け企業を変えることができたかもしれません。

しかし、現在はその選択肢が狭まっているだけでなく、安易に安値競争をしかけたり、転注を繰り返すような元受け企業は、下請け企業の方から支持されません。

当然受託製造業は狭い業界ですので、元受け企業の発注に対するスタンスは多くの場合共有されています。

これからは、受託製造業への委託についても、今までのような代わりの効く単なる「下請け」という存在ではなく、一緒に自社の事業を担ってもらう「パートナー」としての付き合い方が求められることになると思います。

取引関係とは従属関係ではなく、対等なパートナーシップであるという基本姿勢がより重要性を増すはずです。

このような前提の下、今後の長期にわたる安定した取引関係を再構築していけると良いと思います。